玻璃钢管道安装时,需要在准备工作、管道连接、铺设等环节掌握相应技巧,以确保安装质量。以下是具体介绍:

安装前准备

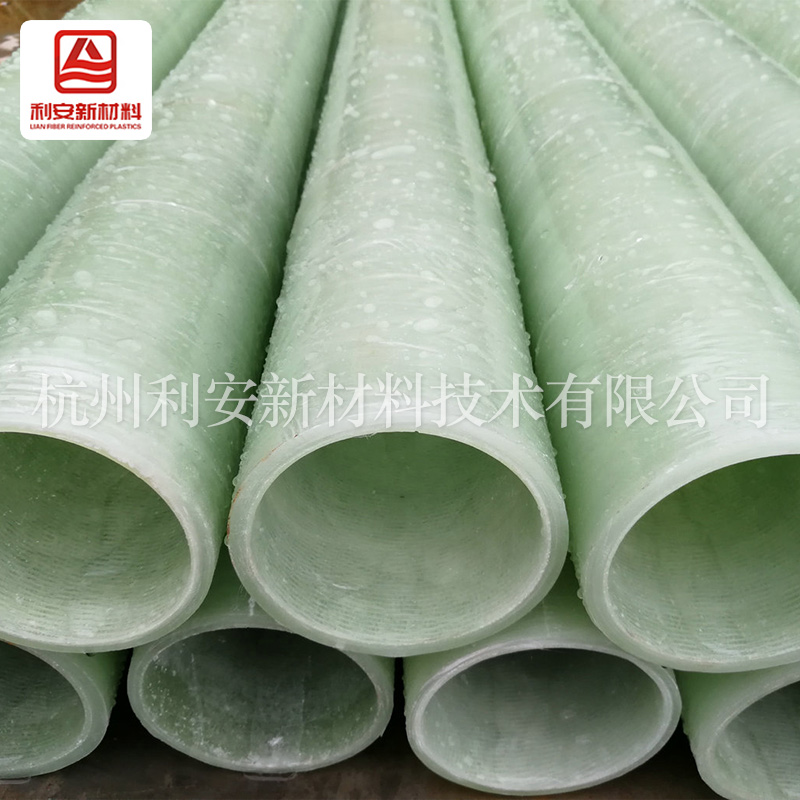

检查管道质量:仔细检查管道的外观,确保无裂缝、气泡、划痕等缺陷,管道的直径、壁厚等尺寸应符合设计要求。同时,检查管道的端部是否平整,如有不平整需进行或打磨。

清理场地:清理施工现场,确保安装区域无杂物、积水,保持场地平整、开阔,以便于管道的搬运和安装操作。

准备工具和材料:准备好安装所需的工具,如切割机、打磨机、扳手、游标卡尺等,以及连接管道所需的密封胶圈、胶粘剂、螺栓等材料。

管道连接

承插连接

清理管口:将承口和插口的表面清理干净,油污、灰尘和毛刺等,确保连接表面光滑。

涂抹润滑剂:在插口端涂抹适量的润滑剂,如凡士林或肥皂水,以方便插口插入承口。

插入管道:将插口对准承口,保持管道轴线一致,缓慢插入,插入深度应符合设计要求。可使用木槌或工具轻轻敲击,使插口插入承口,但要注意避免过度敲击造成管道损伤。

检查密封:插入完成后,检查密封胶圈是否位置正确,有无扭曲、变形等情况,确保密封良好。

法兰连接

安装法兰:在管道两端安装法兰盘,确保法兰盘与管道轴线垂直,螺栓孔位置对齐。使用螺栓将法兰盘固定在管道上,螺栓应均匀拧紧,避免法兰盘偏斜。

放置垫片:在两个法兰盘之间放置密封垫片,垫片的材质和尺寸应根据管道输送的介质和压力来选择。垫片应平整,无破损、变形。

连接螺栓:将螺栓穿过法兰盘的螺栓孔,使用螺母拧紧。拧紧螺栓时,应按照对角线方式逐步拧紧,确保法兰连接紧密,受力均匀。

管道铺设

铺设坡度:按照设计要求确定管道的铺设坡度,一般来说,排水管道的坡度不小于0.3%-0.5%,以保证管道内的液体能够顺利流动,避免积水。在铺设过程中,使用水准仪或坡度板等工具进行测量和控制,确保坡度符合要求。

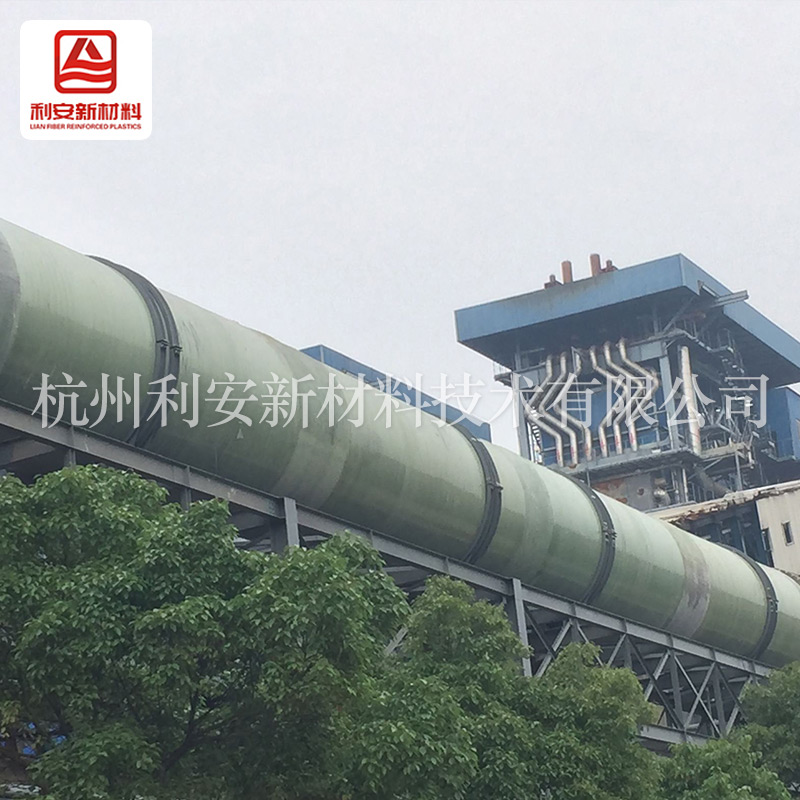

管道支撑:根据管道的直径、长度和重量,合理设置管道支撑。支撑间距一般为2-3米,对于大直径管道或架空铺设的管道,支撑间距应适当减小。支撑应牢固可靠,能够承受管道的重量和运行时的压力。可采用金属支架、混凝土支墩等作为管道支撑,支架与管道之间应垫上橡胶垫或其他软质材料,防止管道与支架直接接触造成磨损。

避免应力:在管道铺设过程中,要避免管道受到过大的应力。例如,管道与设备连接时,应保证设备与管道的同心度,避免强行连接造成管道内部应力集中。同时,在管道穿越墙体或基础时,应设置套管,套管与管道之间应留有的间隙,填充柔性材料,以防止管道受到墙体或基础沉降的影响。

安装后检查

外观检查:检查管道的安装外观,包括管道的连接部位、支撑部位等,查看是否有松动、变形、损坏等情况。检查管道表面是否有划痕、磨损等,如有问题应及时进行。

密封性试验:根据管道的使用要求,进行相应的密封性试验,如水压试验或气压试验。水压试验时,将管道充满水,然后缓慢升压至试验压力,保压一段时间(一般为1-2小时),观察管道及连接部位是否有渗漏现象。气压试验时,将管道充入压缩空气,升压至试验压力后,保压并检查管道的密封性。试验压力应符合设计要求和相关规范标准。

安装玻璃钢管道时,需严格遵循相关规范和技巧,确保每个环节都安装到位,以保障管道系统的稳定运行。