在玻璃钢储罐的制造过程中,常见的质量控制点主要包括以下几个方面:

材料选择:

树脂的选择需考虑其耐腐蚀性能和强度,常用树脂如环氧树脂、酚醛树脂等,需根据储罐的使用环境和介质来选定。

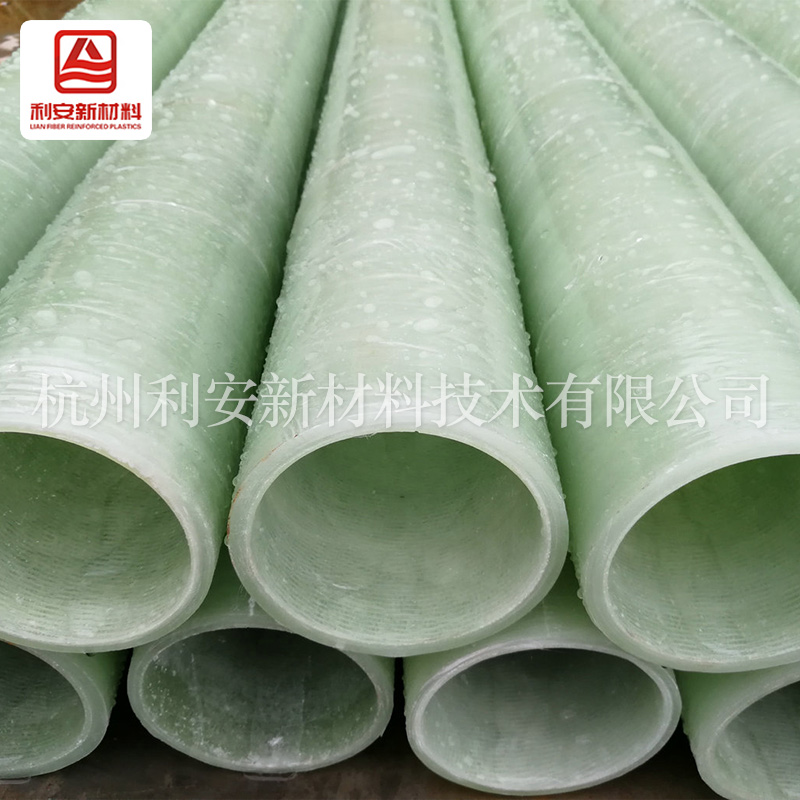

玻璃纤维作为增强材料,其质量直接关系到储罐的强度和耐久性,应选择质量好、长度均匀的玻璃纤维。

辅助材料如填料、助剂等也需精心挑选,以提高储罐的耐腐蚀性能和加工性能。

制造工艺控制:

成型工艺包括模具制作、涂覆、固化等多个环节,需严格控制工艺参数,确保储罐的尺寸和形状符合设计要求。

涂覆均匀性对储罐的耐腐蚀性能至关重要,应采用专业的涂覆设备和技术,确保涂层均匀、密实。

固化温度和时间需根据树脂的特性和环境温度来确定,以确保储罐的强度和耐久性。

质量检测:

厚度检测是评估储罐耐压性能的重要指标,应采用声波探伤等技术对储罐的厚度进行检测。

泄漏检测需定期进行,以发现并漏点,确保储罐的密封性。

强度检测则通过测试储罐在特定压力下的表现,来确保其能够承受设计工况下的压力和荷载。

安装与调试:

储罐的安装过程需严格按照设计要求进行,包括基础施工、吊装、连接等环节,以确保储罐的稳固性和密封性。

安装完成后需进行调试,包括介质充放、通风排气等工艺,以验证储罐的正常运行。

维护保养:

储罐在使用过程中需定期检查,包括涂层状况、泄漏情况等,以便及时发现并解决问题。

清洁保养是延长储罐使用寿命的关键,应定期清洁储罐内部和外部,防止杂物积聚和腐蚀。

综上所述,玻璃钢储罐的制造过程涉及多个质量控制点,从材料选择到制造工艺、质量检测、安装与调试以及维护保养等各个环节都需严格把关。通过全面掌控这些质量控制点,可以确保玻璃钢储罐的质量符合标准,从而保障其可靠地运行。

文章来源于:http://www.lianfrp.com/news-detail.asp?id=1397